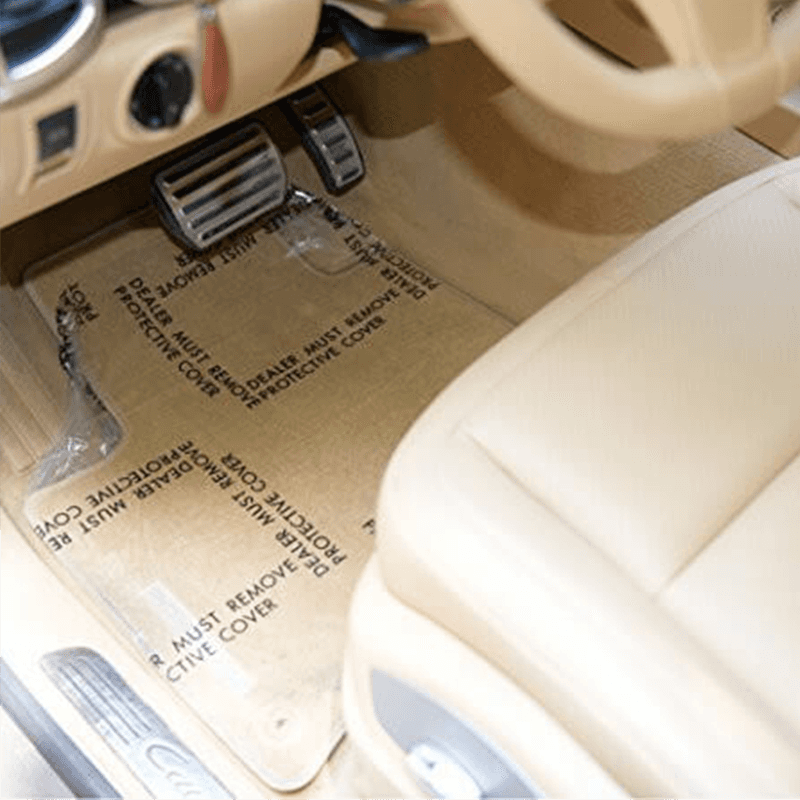

● Sklisikker på trapper ingen fiksering med tape, for sikre byggeplasser;

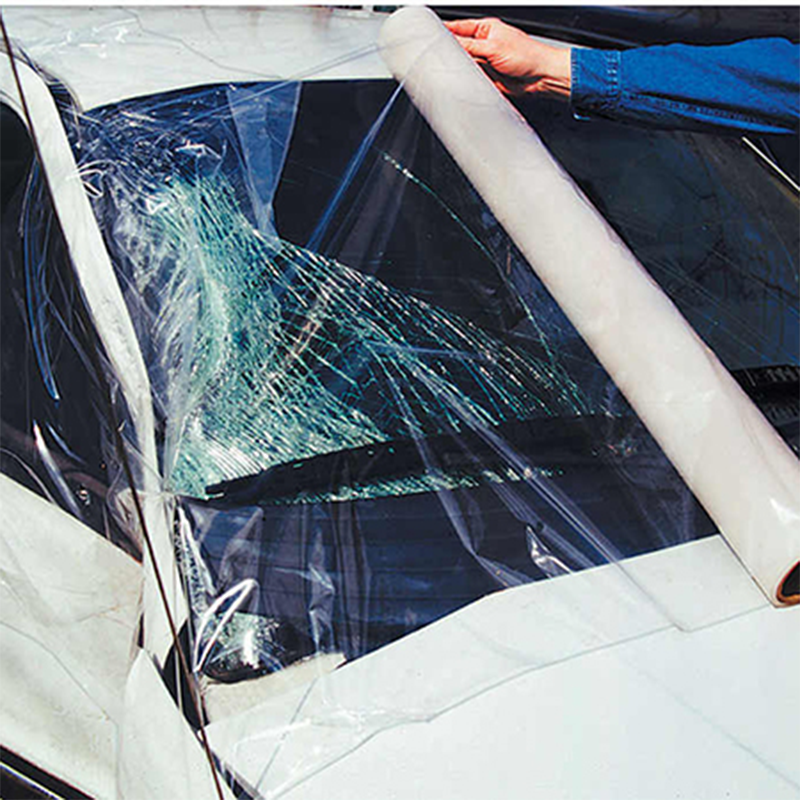

● Ugjennomtrengelig, beskytter det harde gulvet mot væsker som vann, maling og løsemidler;

● Ekstremt robust og rivebestandig;

● Molter ikke når du tørker;

● Enkel installasjon og avhending;

● Kan tørkes og støvsuges;

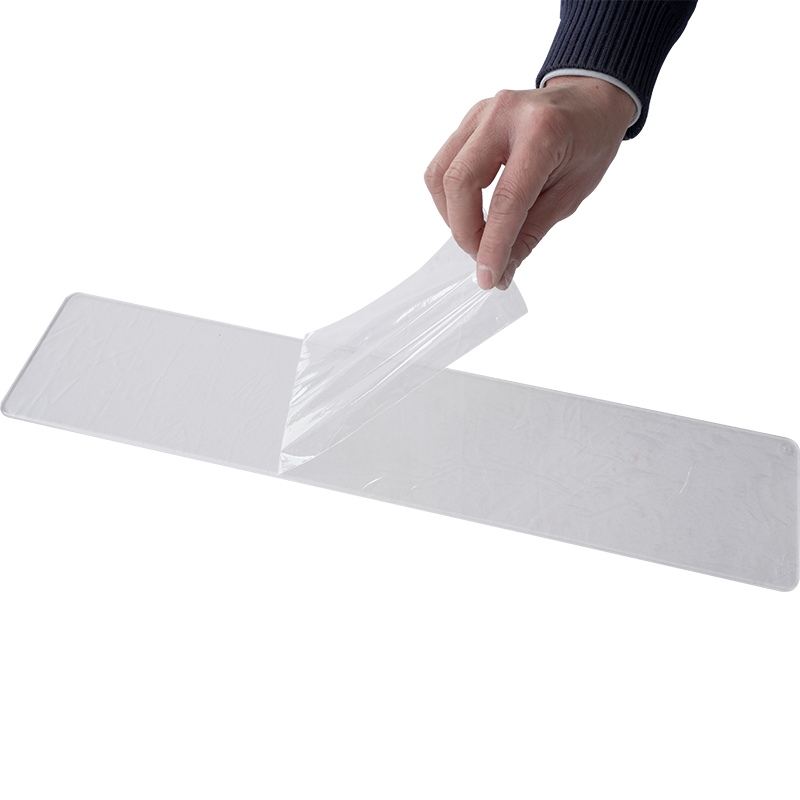

● Ingen rester limoverføring;

● Den kan brukes flere ganger, kostnadsbesparende;

Hovedegenskaper:

| Stoffvekter | Fra 100g til 250g |

| Bredde | Fra 300mm til 1500mm |

| Rullelengde | 5m til 100m |

| Adhesjonsnivå | Fra lav til middels |

| Tilgjengelighet av PE-baksidefilmfarge | Blå, klar eller hvit, etc. |

| Utskrift tilgjengelig | 0-3 farger |

Produksjonsprosess av ikke-vevd beskyttelsesstoff

Ikke-vevd beskyttelsesstoff er et slags stoff med beskyttende egenskaper behandlet ved spesiell prosess. Produksjonsprosessen er mangfoldig og kompleks. Råvarene til ikke-vevd beskyttelsesstoff inkluderer hovedsakelig ulike fibermaterialer, som polyesterfiber (PET), polypropylenfiber (PP), viskosefiber osv. Disse fibermaterialene har forskjellige fysiske og kjemiske egenskaper og kan velges i henhold til endelig bruk og ytelseskrav til produktet. Forberedelsen av råvarer inkluderer trinn som fibersiling, fjerning av urenheter og åpning for å sikre renheten og bearbeidbarheten til fiberen.

1. Fibernettdannelse

Fiberbanedannelse er et av nøkkeltrinnene i produksjonen av ikke-vevde stoffer. Avhengig av den valgte produksjonsprosessen, er også fiberbaneformingsmetoden forskjellig. Vanlige banedannelsesmetoder inkluderer tørr banedannelse og våt banedannelse.

Tørr baneformasjon: Fibrene kjemmes til parallelle fiberbunter av en kardemaskin, og deretter spres fiberbuntene til en enkelt fibertilstand ved luftstrøm eller mekanisk kraft, og en fiberbane dannes på banegardinen.

Fibrene trekkes ut fra lagringsbeholderen ved påvirkning av luftstrøm, og transporteres til banegardinen gjennom luftstrømmens transportrør for å danne en fiberbane. Air-laid-teknologi har fordelene med høy produksjonseffektivitet og god ensartethet av fiberbanen.

Våtlagt: Fiberråmaterialet legges i et vannmedium, og fiberen åpnes til en enkelt fibertilstand gjennom mekanisk handling, og en fibersuspensjonsoppslemming lages. Suspensjonsslurryen transporteres til den banedannende mekanismen for å danne en fiberbane i våt tilstand. Wet-laid-teknologien kan utnytte kortfiberressurser fullt ut, men produksjonshastigheten er relativt lav.

2. Forsterkende behandling

Armeringsbehandling er kjerneleddet i produksjonen av fiberduk. Formålet er å få fiberbanen til å ha en viss styrke og stabilitet. I henhold til forskjellige forsterkningsmetoder kan produksjonsprosessen av ikke-vevd beskyttelsesstoff deles inn i akupunktur, termisk binding, kjemisk binding og andre typer.

Nålestansemetode: Nåleplaten på nålestansemaskinen brukes til å punktere fiberbanen gjentatte ganger, slik at fibrene blir viklet inn i hverandre og forsterket til duk. Nålestansemetoden har fordelene med høy produksjonseffektivitet og god produktstyrke, og er mye brukt i produksjon av industrielle stoffer og medisinske stoffer.

Termisk bindingsmetode: Tilsett fibrøse eller pulveriserte varmesmeltende bindeforsterkningsmaterialer til fiberbanen, og varm deretter opp bindematerialet for å smelte og trenge inn mellom fibrene for å danne bindepunkter eller bindelag, og derved forsterke fiberbanen til duk. Den termiske bindingsmetoden har fordelene med enkel prosess og høy produksjonseffektivitet, men luftgjennomtrengelighet og mykhet til produktet kan bli påvirket til en viss grad.

Kjemisk bindemetode: Bruk kjemiske lim for å binde fibrene i fiberbanen sammen for å danne en stabil struktur. Den kjemiske bindingsmetoden kan nøyaktig kontrollere mengden og distribusjonen av lim for å oppnå god produktytelse. Bruk av kjemiske lim kan ha en viss innvirkning på miljøet, og miljøvernspørsmål må tas hensyn til under bruk.

3. Etterbehandling

Etterbehandling er den siste prosessen i produksjonen av ikke-vevde stoffer, hovedsakelig inkludert etterbehandling, forming, skjæring, pakking og andre trinn. Etterbehandling kan gjøre at produktet får bedre utseende og ytelsesstabilitet. For eksempel kan antistatisk behandling av ikke-vevd beskyttelsesstoff forbedre sikkerheten under bruk; vanntett behandling kan forbedre den vanntette ytelsen.

4. Kvalitetskontroll

I produksjonsprosessen av Ikke-vevd beskyttelsesstoff er kvalitetskontroll avgjørende. Produsenter må etablere et komplett kvalitetsstyringssystem og testmetoder, og gjennomføre streng testing og overvåking av råvarer, halvfabrikata og ferdige produkter. Gjennom kvalitetskontroll kan den sikre at ytelsen til produktet oppfyller relevante standarder og kundekrav, og forbedre produktets markedskonkurranseevne og kundetilfredshet.

Hva er fordelene med ikke-vevd beskyttelsesstoff?

1. Utmerket beskyttelsesytelse

Den største egenskapen til Non-woven Protection Fabric er dens utmerkede beskyttelsesytelse. Den kan effektivt isolere eksterne invasjoner som fuktighet, støv, bakterier, etc., og gi allsidig beskyttelse for de dekkede gjenstandene. I det medisinske feltet er dette stoffet mye brukt i medisinsk utstyr som kirurgiske kjoler, masker og verneklær for effektivt å forhindre kryssinfeksjon og sikre sikkerheten til medisinsk personell og pasienter. I industrielle miljøer brukes det som emballasjemateriale, støvdeksler osv. for å beskytte presisjonsutstyr mot forurensning og skade.

2. Lett, myk, fleksibel og foranderlig

Sammenlignet med tradisjonelle tekstiler er Non-woven Protection Fabric lettere og mykere i teksturen, noe som gjør det svært nyttig i mange anledninger som krever fleksibilitet og portabilitet. Enten det er en hurtigrullende dressing i et medisinsk førstehjelpssett eller en lett regntett klut som bæres under utendørseventyr, dekker Non-woven Protection Fabric ulike behov på grunn av sine utmerkede fysiske egenskaper. Den kan også kuttes, sys eller limes etter behov for å møte beskyttelsesbehovene til forskjellige former og størrelser.

3. Miljøvern og bærekraft

Med den økende bevisstheten om miljøvern, har miljøprestasjonen til ikke-vevd beskyttelsesstoff også fått mer og mer oppmerksomhet. Mange produsenter har begynt å bruke resirkulerbare eller nedbrytbare materialer for å produsere dette stoffet for å redusere forurensning til miljøet. På grunn av det relativt lave energiforbruket og utslippene i produksjonsprosessen, blir det også sett på som et mer miljøvennlig tekstilmateriale. I jakten på bærekraftig utvikling i dag har Non-woven Protection Fabric utvilsomt injisert ny vitalitet i tekstilindustrien.

4. Økonomisk og kostnadseffektiv

Selv om ikke-vevd beskyttelsesstoff har utmerket ytelse, er prisen relativt rimelig. Dette skyldes hovedsakelig forenklingen av produksjonsprosessen og diversifiseringen av råvarer. Sammenlignet med tradisjonelle tekstiler har Non-woven Protection Fabric en kortere produksjonssyklus og lavere kostnader, slik at den kan komme inn på markedet til en mer konkurransedyktig pris. Dette gjør det mye brukt i mange kostnadssensitive bransjer, som emballasje, konstruksjon, landbruk og andre felt.

5. Innovative applikasjoner, ubegrensede muligheter

Fordelene med ikke-vevd beskyttelsesstoff er ikke begrenset til de ovennevnte aspektene. Dens innovative applikasjoner har brakt ubegrensede muligheter til alle samfunnslag. For eksempel, innen smarte wearables, utforsker forskere integreringen av høyteknologiske elementer som sensorer og ledende fibre i Non-woven Protection Fabric for å oppnå mer intelligente og personlige beskyttelsesfunksjoner. Med den kontinuerlige utviklingen av nanoteknologi vil ytelsen til Non-woven Protection Fabric når det gjelder antibakteriell, bunnstoff og selvrensende også bli ytterligere forbedret.

engelsk

engelsk